Connue du grand public depuis les années 2010 sous le nom d’impression 3D, la fabrication additive est désormais de plus en plus répandue chez le particulier ; présente depuis bien plus longtemps dans le domaine de l’industrie, elle y revêt une importance toute particulière. Permettant de pouvoir créer en quelques heures des pièces ou objets modélisés sur l’ordinateur, elle permet une réduction considérable du temps de développement d’un produit. Toutefois, le développement de la fabrication additive se heurte aujourd’hui au problème des composants métalliques. Un problème que des chercheurs du laboratoire ICube et de l’institut de recherche sur l’environnement et l’énergie du Qatar (QEERI) ont cherché à modéliser.

Principe de la fabrication additive.

Contrairement aux imprimantes 2D dont le principe peut varier selon le modèle (Laser, jet d’encre, etc…), les imprimantes 3D fonctionnent toutes selon le même principe. Une fois un modèle 3D créé par l’utilisateur, le logiciel découpe le modèle en une succession de modèles ‘’2D’’ (environ 0,1 mm d’épaisseur) qu’il envoie à l’imprimante. L’imprimante assemble ensuite l’objet en déposant couche par couche les matériaux (souvent des polymères plastiques) selon les modèles 2D, souvent sous forme de poudre ou de résine. Entre chaque étape les matériaux sont solidifiés, le plus souvent via l’apport d’énergie d’un Laser, afin de créer le volume par empilement de couche. Parmi les différentes techniques existantes, on notera celle du Frittage Sélectif par Laser (FSL) où l’on dépose à chaque étape un ‘’lit’’ de poudre (polymères ou métalliques), ce lit est ensuite localement fusionné sous l’action du tracé d’un laser de forte puissance.

Schéma du Frittage Sélectif par Laser/©Commons

Le problème des métaux dans l’impression 3D.

Si le processus ne comporte pas de difficulté particulière pour les composants polymères, il génère en revanche de nombreux problèmes lorsque des métaux sont utilisés. En effet, le faisceau laser se déplaçant continuellement selon le tracé, la répartition d’énergie (donc de température) est inhomogène dans le lit de poudre, entraînant une augmentation des contraintes résiduelle de la couche solidifiée. D’autant plus que contrairement aux polymères, les propriétés physiques des métaux dépendent aussi de leur état physique. Le tout conduisant à une pièce finale de moindre qualité. Pour mieux contrôler l’impression des métaux, il est donc nécessaire de prendre en compte la totalité des phénomènes de transfert thermique (la conduction au sein de la poudre, la convection au sein du four et le rayonnement apporté par le laser). Le principal problème étant que ces phénomènes obéissent à des équations aux dérivées partielles qui misent bout à bout, rendent la modélisation de ce problème très complexe.

Modéliser la distribution de chaleur.

Bien que modéliser ce problème soit très complexe au vu des très nombreuses interactions, cela n’a pas empêché la collaboration entre le laboratoire ICube et QEERI de le faire. S’appuyant sur le code informatique ABAQUS (logiciel de modélisation et d’analyse) de Dassault Systèmes, une modélisation du procédé FSL a été réalisée à l’aide de la méthode des éléments finis. Concrètement, il s’agit d’une méthode d’analyse numérique permettant de résoudre numériquement les équations aux dérivées partielles avec une très bonne approximation pour peu que les objets soient continus. Pour modéliser le processus, ils ont codé une source de chaleur représentant le laser en rajoutant au programme une sous-routine nommée DFLUX, ainsi que le comportement thermique du matériau (ici de la poudre de titane) grâce à la sous-routine UMATHT. Cette dernière routine permet de prendre en compte les modifications des propriétés du matériau à mesure du processus de fusion. Le modèle prend aussi en compte la conductivité et la capacité thermique du métal, la chaleur latente due au changement de phase de la poudre ainsi qu’une fonction décrivant la densité du matériau en fonction du temps et de la température (et bien entendu la totalité des équations aux dérivées partielles). Toutes ces informations permettent finalement d’établir un modèle approchant la solution des équations de la chaleur qui régissent l’action du laser sur le lit de poudre.

Des résultats conformes à la réalité.

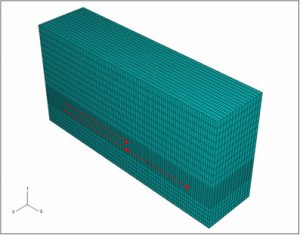

Exemple de modèle utilisé lors des simulation/ © ICube

Comme dit précédemment, ce modèle a ensuite été testé dans le cas d’une poudre de titane et les prédictions obtenues lors de la simulation semblent en accord avec les résultats expérimentaux. Il ne reste donc plus qu’à espérer que cette simulation puisse un jour servir à modéliser efficacement l’impression de matériaux métallique, car ceci permettrait d’améliorer encore davantage les techniques de prototypage.

Tristan Boscarolo

Rédacteur ARISAL

Pour la Junior-Entreprise Physique Strasbourg Ingénierie

- En savoir plus sur le laboratoire ICube.

- En savoir plus sur le QEERI.

- Une courte vidéo illustrant à merveille le principe de l’impression 3D

Source de l’article :

Finite element simulations of temperature distribution and of densification of a titanium powder during metal laser sintering

Nov 2016